钢丝绳是在各种工程中应用较为广泛的一种挠性构件,在煤炭、冶金、石油、林业、港口码头、建筑、旅游、桥梁建设等行业具有重要作用。正像其它的工程构件一样,钢丝绳在使用过程中会产生损伤,其使用的安全性是人们长期以来一直关心的问题。

《金属非金属矿山安全规程》与《煤炭安全规程》对钢丝绳安全要求、检验检测、日常使用、维护保养、更换报废等各个环节制定了详尽的规程细则,对保证各个行业钢丝绳安全发挥了重要作用。

一、科技检测 安全放心

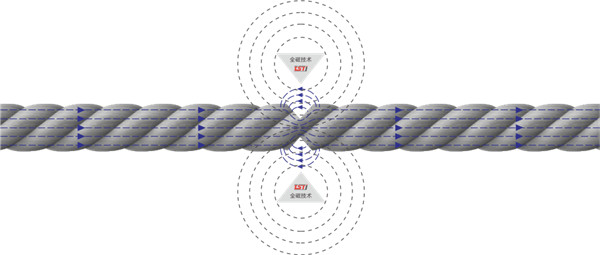

目前,洛阳泰斯特探伤技术有限公司(以下简称“tst”)拥有“全磁检测”技术,攻克了铁磁性金属构件(钢丝绳)无损检测的安全管理难题,采用传感器全磁息提取方法,应用云存储大数据分析处理技术,专业为客户提供铁磁性金属构件(钢丝绳)无损探测技术服务、设备销售及安全管理z6尊龙平台的解决方案。

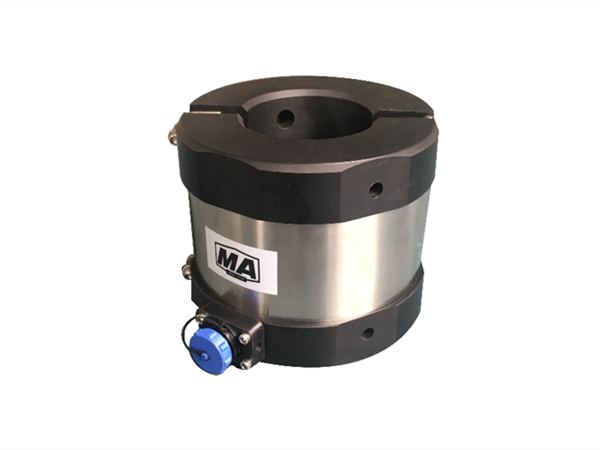

tst公司系统研制完成tst钢丝绳探伤系列产品六类约四十余种型号规格,保障各领域生产安全运行的携带巡检型、智能在线自动监测型、输送带自动监测型、智能巡检机器人型、视觉监测智能诊断型、物联网集中监控型已经成为体现我国自主优势技术的品牌产品。

tst实时在线智能探伤系统能够对钢丝绳进行全生命周期的安全监测,通过无损检测技术确认钢丝绳内外状况,及时发现病灶,科学制定维护和更换计划,确保提升及运输安全。

二、技术引进 效率提升

近日,中国黄金集团引进多台tst提升机钢丝绳智能探伤系统,洛阳泰斯特探伤技术有限公司以科技促进煤矿安全生产革命,助力中国黄金集团打造数字化智慧矿山,构建一体化智能管控体系,为矿山采掘提供安全保障、提升企业开采效率和效益,为企业发展再升级注入强劲动能。

01检修强度降低,生产效率提高

因检修强度降低,生产效率提高,每年增加效益近千万元

中国黄金集团在引进tst提升机钢丝绳智能探伤系统之前,主要通过检修人员的直接感官,通过观察、触摸或是简单的测量,发现提升机钢丝绳中存在的问题。

进行人工检测时,需要2人同时检测每根绳长610米的钢丝绳,目视检测钢丝绳速度约为0.3米/秒,检测用时30分钟左右,挤占了大量的正常生产时间和人工能耗。

在引入tst提升机钢丝绳智能探伤系统后,不需挤占正常生产时间,平均每年增加180小时提升时间,增加提升量近10万吨,新增利润数千万元。

02节能降耗,每年减少检修成本

tst提升机钢丝绳智能探伤系统能够在生产运输的同时同步完成自动检测。按照现场实测,中国黄金集团提升机钢丝绳绳长610米,提升机配用电机800kw。人工检绳时绳速0.3m/s,检查时实际功耗386kw,每天完成一次人工检查需耗电579度/次,由2名检测工同步检测;按照核定工作时间330天/年,单部提升机每年用于钢丝绳检查的空转能耗至少达到19.1万度,这还不包括停产检修时的能耗。

采用tst提升机钢丝绳智能探伤系统后,已不需要每天专为检测开机,按照当地工业电价平均价格:0.61元/度,仅此一部tst提升机钢丝绳智能探伤系统每年就可为该矿节约用电成本11.65万元。相当于减少二氧化碳排放近20万吨。

03钢丝绳寿命延迟,节约设备费用

中国黄金集团提升机钢丝绳每根绳长610米,一次换绳的用绳成本约35万元,换绳工费20万元,两年更换一次钢丝绳,停产和调整净缩短开工时间达到5天。在引入tst提升机钢丝绳智能探伤系统后,延长钢丝绳的实际使用寿命一年,用绳成本从每年45万元降至30万元。

tst智能探伤系统能够有效定量判断钢丝绳损伤:断丝、磨损、锈蚀、疲劳、扭结、变形、松股等,实时监测钢丝绳运行过程并预警和报警,给出符合标准要求的检测结果,生成钢丝绳使用情况的综合报告,并对钢丝绳寿命和未来安全性做出预测。

此次,tst提升机钢丝绳智能探伤系统主要承担了对中国黄金集团某矿主、副井提升机钢丝绳的全生命周期安全监测工作,通过无损检测技术确认钢丝绳内外状况,及时发现病灶,科学制定维护和更换计划,确保矿井提升及运输安全。

使生产、安检、维修变成一种高能效、可控、有序的生产管理手段,提高生产效率,不会因应急事故造成生产、人力、管理资源的浪费和影响。